Sandwichpaneele tragen mit ihren leistungsfähigen Materialien maßgeblich zum Brand- und Schallschutz sowie zur Energieeffizienz, Nachhaltigkeit und Ästhetik bei. Die Anforderung an eine Sandwichklebung ist immer dieselbe: Aus drei oder mehr Konstruktionsteilen muss ein stabiler, langlebiger Verbundwerkstoff entstehen. Meist handelt es sich dabei um zwei dünne Metalldeckschichten und einem Kern aus Polyurethanschaum oder Mineralwolle. Doch es gibt viele weitere Verbundkonstruktionen. Je nach Einsatzzweck werden dämmende, stabilisierende, gewichtssparende, schalldämmende, umweltfreundliche oder nachhaltige Materialien verwendet. Mit den innovativen Klebstoffsystemen der RUDERER KLEBETECHNIK GmbH lassen sich diese Anforderungen erfüllen, sodass der Materialmix zwischen den Deck- und Kernschichten eine exzellente Formstabilität erhält.

Gefragt: Stabilität, Flexibilität und Langlebigkeit

Das Kleben von Sandwichpaneelen ist ein ständiger Spagat zwischen Stabilitätsgewinn und Gewichtsreduzierung, unterschiedlichen Fügeteildynamiken und Temperaturausdehnungskoeffizienten. Sandwichplatten, die als Seitenwände bei Fahrzeugen, Kabinen oder Lkw-Aufbauten eingesetzt werden, müssen Wind und Wetter trotzen und dynamischen Belastungen standhalten. Je Einsatzbereich und verwendetem Material werden hierfür unterschiedliche Klebstoffe benötigt. Die Außenhaut eines Sandwichelementes besteht meist aus Stahl- und Feinblech in Kombination mit hochvernetzten Kunststoffen (Duromere) oder faserverstärkten Kunststoffen (GKF). Zur Gewichtsreduktion (Leichtbau) und zur besseren Isolierung (z.B. bei Kühlkoffern von Lkws) wird zwischen die Außenschichten eine häufig aus geschäumten Kunst- oder Dämmstoffen (z.B. Styropor® oder Styrodur®) bestehende Innenschicht geklebt.

Managen den Materialmix: Hochleistungsklebstoffe

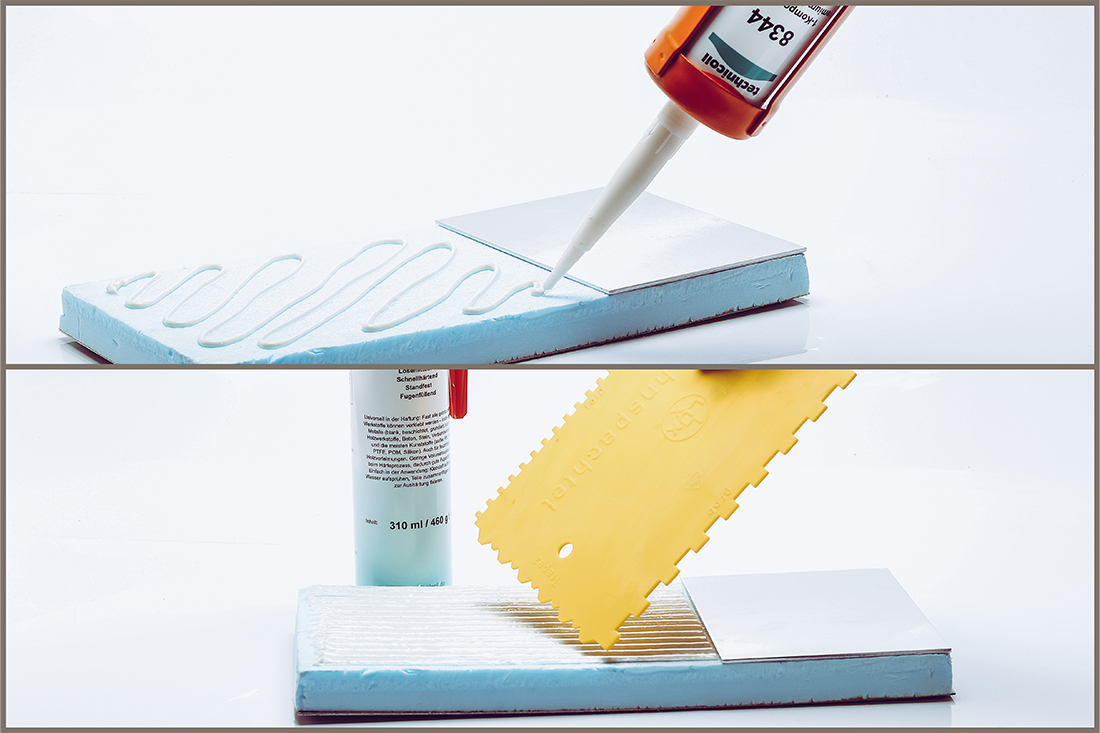

Zum Kleben von Sandwichpaneelen bietet die RUDERER KLEBETECHNIK GmbH wässrige Systeme wie Dispersionen, lösungsmittelhaltige Kontaktklebstoffe und reaktive 1- und 2-Komponenten-Klebstoffe an. Hat das Sandwichelement eine tragende Funktion wie bei Lkw-Aufbauten, verwendet man in der Regel aufschäumende 1-K PUR Klebstoffe wie den PU-Klebstoff technicoll® 8324. 1-K Klebstoffe reagieren mit der Feuchtigkeit aus der Umgebung, dringen in das Schaummaterial der Kernschicht ein, füllen die Hohlräume und verbessern dadurch die Festigkeit des kompletten Sandwiches. Bei Sandwichelementen, die aus Wasserdampf undurchlässigen Materialien bestehen, sind reaktive 2-K Klebstoffe wie der Hochleistungsklebstoff technicoll® 8301/8302 besser. Dieser wird seit Jahrzehnten erfolgreich zum Kleben von Sandwichpaneelen eingesetzt. Dadurch, dass er nicht aufschäumt, kann er auch in einer etwas größeren Schichtdicke aufgetragen werden. 2-K Klebstoffe findet man auch in Aufbauten von Nutzfahrzeugen, wo ihre vibrationsdämpfende Wirkung und die Fähigkeit, Temperaturen auszugleichen, besonders gefragt ist. Bei Sandwichelementen haben diese Eigenschaften den Vorteil, dass die Kern- und Außenschichten trotz der auf sie einwirkenden Belastungen fest miteinander verbunden bleiben. Bestehen die Sandwichelemente aus Wasserdampf durchlässigen Materialien, haben sich 1-K Klebstoffe bewährt. Ihre Basis ist meist Polyurethan (PUR). Kontaktklebstoffe weisen eine sofortige Anfangsfestigkeit auf und können unter anderem auf senkrechten Flächen verarbeitet werden.

Lösemittelfreie Klebstoffe für großflächige Klebungen

Für die Klebung großer Flächen, die eine sofortige Anfangshaftung benötigen, eignen sich sowohl Kontaktklebstoffe als auch Dispersionen auf Wasserbasis. Im Vergleich zu lösemittelhaltigen Klebstoffen haben Dispersionen den Vorteil deutlich weniger umweltbelastend zu sein sowie bei Ihrer Verarbeitung weniger gesundheitliche Risiken zu bergen. Lösemittelbasierte Klebstoffe haben den Vorteil, dass sie eine deutlich schnellere Anfangsfestigkeit erreichen als Dispersionen. Die Hochleistungsklebstoffe von RUDERER unterstützen die Funktion eines Sandwichelementes wirkungsvoll und liefern Anwendern das Resultat in der gewünschten Größe, Dicke und Materialkombination. Damit eine prozesssichere und leistungsstarke Herstellung von Sandwichpaneelen jederzeit problemlos gelingt.

Weitere Informationen online unter www.ruderer.de