Im derzeit weltgrößten Fusionsexperiment ITER (International Thermonuclear Experimental Reactor) arbeiten sieben Nationen am Aufbau einer Kernfusionsanlage. Sie soll erstmals mehr Energie liefern, als für die Erzeugung und den Erhalt des Plasmas benötigt wird. Die Anforderungen an die Anlagenbauteile gehen teilweise bis an die Grenze des technisch Machbaren. Komponenten von PLANSEE haben sich im Testmaßstab bereits bewährt und wesentlich zum Referenzdesign der späteren ITER-Anlage beigetragen. Vor kurzem hat PLANSEE den Auftrag für die Fertigung von Prototypen im Maßstab 1:1 erhalten. Diese letzte Stufe vor der Serienfertigung ist eine echte Herausforderung, für die sich weltweit nur drei Firmen qualifizieren konnten.

Doch fangen wir vorne an. Wie funktioniert die Kernfusion überhaupt? Verschmelzen Wasserstoffkerne zu Heliumkernen wird Energie frei. Das ist die simple Erfolgsformel für die umweltschonende und nachhaltige Energiequelle. Das Vorbild für diesen Prozess ist die Sonne. Auch sie erzeugt Energie nach diesem Prinzip. Was einfach klingt, ist in Wahrheit ein hochkompliziertes Zusammenspiel vieler Faktoren. In der Kernfusionsanlage wird Wasserstoffgas auf Temperaturen von über 100 Millionen °C aufgeheizt. Es entsteht ein Plasma, bei dem die Elektronen getrennt von den Kernen vorliegen. Bei diesen extremen Temperaturen haben Wasserstoffkerne ausreichend kinetische Energie, um trotz ihrer gegenseitigen, elektrischen Abstoßungskraft aufeinanderzuprallen und zu Heliumkernen zu verschmelzen. Bei dieser Kernfusion wird nutzbare Energie frei.

Ein magnetisches Feld schließt das heiße Plasma ein, um den Fusionsprozess in Gang zu halten und die Anlagenbauteile bestmöglich zu schützen. Nur einige wenige Komponenten kommen direkt mit den Randbereichen des Plasmas in Berührung. Besonders heiß wird es im sogenannten Divertor. An speziellen Stellen des Magnetfeldes – meist im Bodenbereich des Plasmagefäßes – werden die Heliumionen und Verunreinigungen im Plasma gezielt auf den Divertor gelenkt. Dort werden die Ionen abgebremst und elektrisch neutralisiert. Um das Aufschmelzen oder sogar Verdampfen der Divertor-Komponenten zu verhindern, muss die entstandene Wärme schnellstens abgeführt werden. Hält der Divertor den extremen Belastungen nicht stand, ist ein Dauerbetrieb der Fusionsanlage undenkbar. Im Divertor kommen deshalb nur Werkstoffverbunde zum Einsatz, die eine sehr hohe Wärmeleistung von bis zu 20 MW/m2 aushalten und gegen den pausenlosen Angriff von Elektronen, Ionen und Verunreinigungen gewappnet sind. Der Divertor besteht im Wesentlichen aus einer hocheffizienten Kühlsenke für den Wärmeabtransport und einer Armierung. Sie schützt die plasmazugewandte Seite der Kühlsenke vor dem heißen Plasma. Wolfram und Kohlenstoff sind die erste Wahl für diese Armierung. Diese Werkstoffe sind besonders hitzebeständig und leiten Wärme sehr gut ab. Im Gegensatz zu Kohlenstoff bindet Wolfram wenig Wasserstoff. Wolfram hat damit eine geringe Wechselwirkung mit dem Plasma und eignet sich besonders gut für den Einsatz in Kernfusionsanlagen.

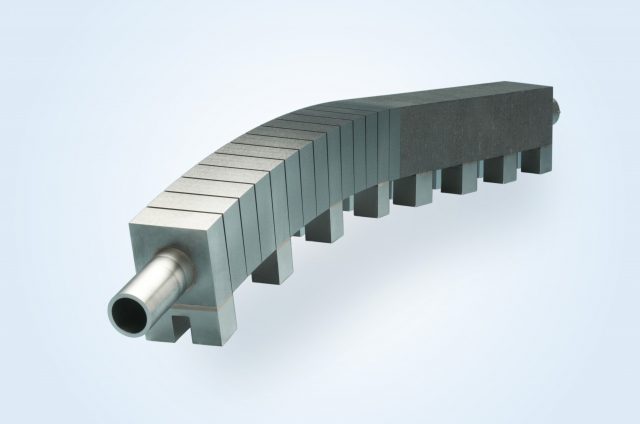

Als der Experte für hochschmelzende Metalle schlechthin, fertigt PLANSEE für den Divertor Armierungen aus kohlefaserverstärkten Kohlenstoff-(CFC) und Wolfram-Monoblöcken und verbindet diese mit den Kühlsenken auf Kupfer-Chrom-Zirkonium-Basis. Neben den widerstandsfähigen Werkstoffen ist die Verbindungstechnologie innerhalb des Werkstoffverbundes die besondere Spezialität von PLANSEE. Ist die Fusionsanlage einmal in Betrieb, bedeutet jede Reparatur einen enormen Kosten- und Zeitaufwand. Jeder noch so kurze Anlagenstillstand kommt teuer. Nur eine perfekte Verbindung zwischen den Armierungen und der Kühlsenke verhindert die Überhitzung und Beschädigung des Divertors. PLANSEE hat speziell für die Kernfusion eigene Verbindungsverfahren entwickelt und patentiert: „Active Metal Casting“. Diese Methode sorgt dafür, dass die Wärme hocheffizient und sicher zur Kühlsenke weitergeleitet wird.

In den nächsten Monaten arbeitet das PLANSEE-Team mit zahlreichen Ingenieuren und Produktionsmitarbeitern am Bau der ersten Divertorteilsegmente für ITER in Originalgröße. Alle einzelnen Produktionsschritte müssen perfekt koordiniert und technisch aufeinander abgestimmt sein. Rund 130 Armierungsblöcke in einem einzigen Schritt absolut fehlerlos mit dem Trägerrohr der Kühlsenke zu verbinden, ist nur eine von zahlreichen Herausforderungen des Projekts. Herkömmliche Qualitätssicherungen eignen sich nicht für die Komplexität dieser Entwicklungsaufgabe. Um auf Nummer sicher zu gehen, hat PLANSEE für ITER eigene zerstörungsfreie Prüfmethoden auf der Basis von Thermographie- und Ultraschallverfahren entwickelt.

Bis Mitte 2014 sollen die Belastungstests aller ITER-Prototypen positiv abgeschlossen sein. Dann kann die Serienfertigung der ITER-Komponenten beginnen.