Nr.: 21/11 Hanau, 24. Oktober 2011

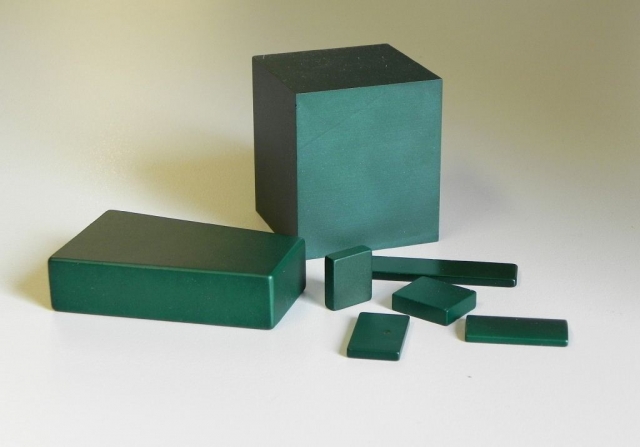

Hanau / Frankfurt – Die VACUUMSCHMELZE GmbH & Co. KG (Hanau) hat

ihren Klebe- und Korrosionsschutzlack VACCOAT® 20011 weiterentwickelt

und bietet ab sofort den Nachfolger VACCOAT® 30033 an: Der grün gefärbte

neue Einbrennlack sorgt für eine höhere Widerstandsfähigkeit bei den

Dauermagneten der VAC auf Basis von Selten-Erd-Legierungen, ganz besonders

unter extremen Bedingungen. Die Schutzschicht ist bis etwa 200°C

im Dauerbetrieb einsetzbar und übersteht Temperaturspitzen bis zu 250°C

über mehrere Stunden. Darüber hinaus bietet der neue Sprühlack eine höhere

Korrosionsbeständigkeit als der Vorgänger. Dank dieser Eigenschaften

eignet sich VACCOAT 30033 ganz besonders für Salzwasserumgebungen

oder für den Einsatz im Motorraum.

Beim Vorgänger, VACCOAT 20011, handelt es sich um einen hochfesten Klebeund

Korrosionsschutzlack. Allerdings waren, um diese beiden Eigenschaften in

einem Produkt zu vereinen, Kompromisse notwendig. Durch geschickte Umformulierung

der Basisrezeptur in Verbindung mit speziellen Zusatzstoffen, die die

Grundmaterialkorrosion verhindern, entstand nun mit VACCOAT 30033 ein ganz

neues Produkt. Gegenüber VACCOAT 20011 weist der neue Lack auf Epoxidharzbasis

eine etwa zwei- bis dreifache Standzeit in den relevanten Korrosionstests

auf – und ist damit also noch widerstandfähiger.

Mit VACCOAT 30033 werden auf Neodym-Eisen-Bor-Magneten bei einer üblichen

Schichtdicke von etwa 20?m problemlos Standzeiten von mehr als tausend

Stunden in den typischen beschleunigenden Korrosionstests für Dauermagnete

erzielt. Durch die hohe Beständigkeit beispielsweise in Salzwasserumgebungen

eignet sich VACCOAT 30033 ideal, um Magnete in Off-Shore-Windanlagen und

Gezeitenkraftwerken wirksam und nachhaltig vor Korrosion zu schützen. Ein anderer

Anwendungsfall ergibt sich im Auto: Hier lässt sich mit dem Einsatz von

VACCOAT 30033 ebenfalls die Lebensdauer der dort verwendeten Magnete ver-

längern. Häufig wird gerade in diesem Umfeld eine Kombination aus Standfestigkeit

im Salzsprühtest (nach DIN EN ISO 9227) bei gleichzeitiger Feuchtebeständigkeit

der Beschichtung benötigt.