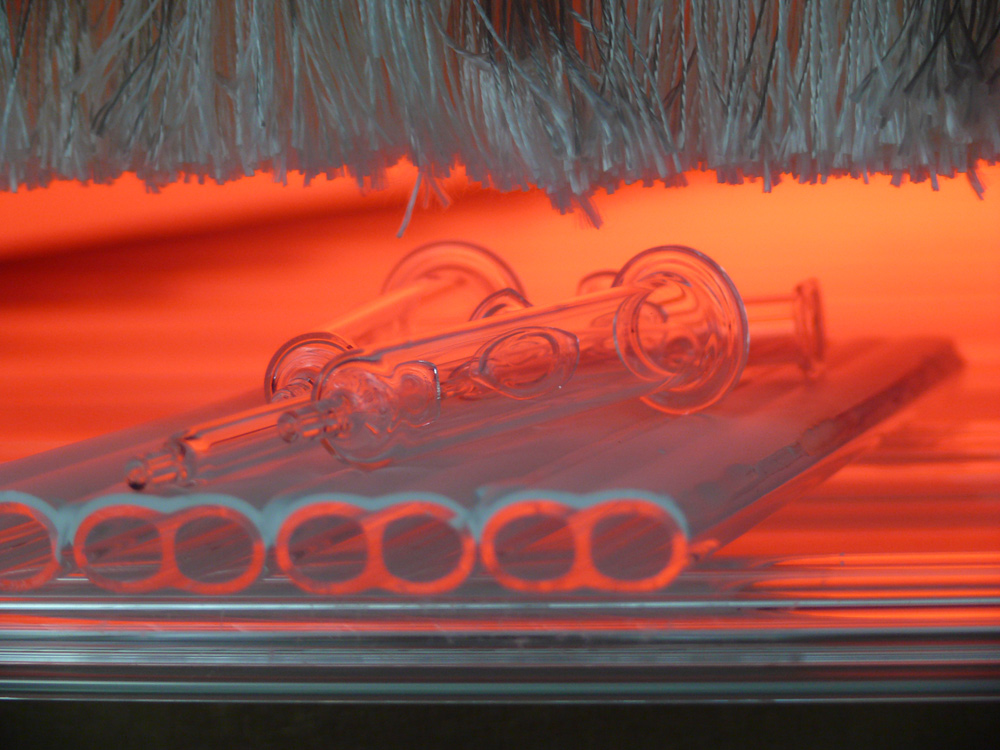

Verpackungsglas für Medikamente oder Tabletten muss nach dem Heißformen getempert werden. Die thermischen Spannungen führen sonst dazu, dass Glasfläschchen oder Ampullen platzen oder zersplittern können. Innovative MAX Infrarot-Öfen führen diesen Entspannungsprozess in einem sehr homogenen IR-Strahlungsfeld im Gegensatz zu herkömmlichen Wärmeprozessen innerhalb von wenigen Minuten durch. Gegenüber konventionellen Öfen spart die IR-Methode erheblich an Platz und Zeit. Ein Grund: Im Durchlauf muss der Ofen nur zwei Meter lang sein und gegenüber Öfen im Batch-Betrieb entfallen stundenlange Aufheiz- und Abkühlzeiten.

Im Vergleich zu konventionellen elektrischen Heizmethoden erfolgte der Heizprozess für Glas mit einem MAX-Ofen fünfmal schneller und verbrauchte über 90% weniger Energie.

Heraeus präsentiert auf der Messe Glasstec in Düsseldorf, Halle 12 Stand 12/A 37, im September innovative Lösungen von UV bis Infrarot für die Glasverarbeitung.

Medikamente, Tabletten, Kügelchen werden in kleinen Glasfläschen oder Ampullen verpackt. Diese sollen sicher und sauber sein, die spezielle Form solcher Gläser macht die Herstellung jedoch zu einer Herausforderung. Die Gläser werden heißgeformt und dadurch sind thermische Spannungen im Glas vorhanden. Vor dem weiteren Gebrauch müssen die Spannungen entfernt werden, damit die Gläser nicht platzen. Eine Entspannung erreicht man in Glas durch das Tempern, ein kontrolliertes Erhitzen, auf etwa 600°C je nach Glasart, und anschließendes langsames Abkühlen.

Für solche Wärmeprozesse kommen verschieden Technologien zum Einsatz, Induktionsöfen, Schamottöfen für den Batchbetrieb, Heißluft- oder Standard-Infrarotöfen für den Durchlaufbetrieb.

Eine Weiterentwicklung ist der MAX Infrarot-Ofen, der signifikante Vorteile für Anwender aufweist.

MAX Infrarot-Öfen – exakt zugeschnitten für optimalen Kundennutzen

Verpackungsglas mit Heißluft zu tempern ist zeit- und platzaufwendig. Da Heißluft nur eine begrenzte Wärmemenge übertragen kann, müssen die verwendeten Heißluftöfen sehr lang gebaut sein.

Batch-Öfen müssen sehr lange aufheizen und dann wieder abkühlen, bis die Gläser sicher wieder entnommen werden können. Der neu entwickelte MAX Infrarot-Ofen von Heraeus Noblelight ist beiden Verfahren überlegen, denn er überträgt durch seine besondere Bauweise die benötigte Energie in sehr kurzer Zeit. Durch die einzigartige Kombination von Strahlung, Konvektion und Reflektion erfolgt die Erwärmung zudem besonders schnell.

Anders als bei Schamottöfen besteht die Prozesskammer und auch das Fördersystem im neuen MAX-Ofen aus reinem Quarzmaterial. Dieses ist einerseits extrem Wärmeschock beständig und hilft zudem eine Verunreinigung der Gläser mit Partikeln zu minimieren.

In Kanülen oder Glasfläschchen ist der Boden relativ dick und die Wände vergleichsweise dünn, dadurch erwärmen sich Boden und Wände unterschiedlich schnell. Durch das verwendete QRC Material (Quarzglas mit Mikro- und Nanostruktur) wird die Infrarot-Strahlung diffus gestreut. Das trägt zu einer besonders homogenen Erwärmung bei.

Tempern innerhalb von wenigen Minuten

Um die Gläser zu tempern, werden sie in den MAX-Ofen gefahren, bis auf 600°C erwärmt und kurz bei der Temperatur gehalten. Dann werden sie wieder aus dem Ofen heraus gefahren und kontrolliert abgekühlt. Tests im Anwendungszentrum zeigen, dass im MAX Ofen das Glas mit 50 K pro Sekunde erwärmt wird, dadurch dauert der gesamte Temperprozess inklusive Abkühlung, abhängig von der Probengeometrie, nur etwa fünf Minuten. Durch ein Polarimeter zeigte sich, dass die Spannungen im Glas erfolgreich beseitigt werden konnten.

Der Testofen besitzt eine Leistung von 15 kW, um damit konstant die Ofentemperatur zu halten, die für 600°C zum Tempern der Gläser nötig sind. Jürgen Weber, Entwicklungsleiter Infrarot bei Heraeus Noblelight, hebt einen weiteren Vorteil hervor: „Unsere Abschätzungen ergaben, dass man potentiell mit diesem Ofen innerhalb einer Stunde mit nur 15 kW etwa 1000 Gläser tempern könnte!“

MAX Infrarot-Öfen sparen Energie

Allen MAX Infrarot-Öfen gemeinsam ist die kompakte Bauweise mit speziell entwickelten IR-Spiegeln in der Prozesskammer. Die Energie wird wesentlich effizienter genutzt, weil die Infrarot-Strahlung innerhalb des Ofens optimal reflektiert und zusätzlich die natürliche Konvektion genutzt wird.

Alle Tests mit Kundenmaterialien im hauseigenen Anwendungszentrum zeigten überzeugende Ergebnisse. Im Vergleich zu konventionellen elektrischen Heizmethoden, erfolgte der Heizprozess für Glas mit einem MAX-Ofen fünfmal schneller. Gleichzeitig wurde nur ein Fünfzehntel der Energie – also über 90% weniger – dafür verbraucht.

So kann die Prozesszeit verkürzt werden. Das steigert signifikant die Energieeffizienz einer Anlage und senkt damit die Betriebskosten.

MAX Infrarot-Öfen ermöglichen Systemlösungen. Numerische Simulationen in der Designphase helfen, den Wärmeprozess energieeffizient zu gestalten.

MAX-Ofenelemente können modular hintereinander gesetzt und einzeln angesteuert werden. So werden auch rasche Produktwechsel möglich. Die kompakten Öfen können gut mit Fördereinheiten, wenn nötig auch aus Quarzglas, verknüpft werden.