Damit sind sie herkömmlichen Industrieöfen überlegen. Sie werden exakt an den Wärmeprozess angepasst und machen ihn so stabiler. Das hilft, die Kapazität zu erhöhen und die Qualität zu verbessern. Die effizienteren Öfen sparen Platz, Zeit und Energie.

MAX – exakt zugeschnitten für optimalen Kundennutzen

Jürgen Weber, Projektleiter in der Entwicklung bei Heraeus Noblelight erklärt: „Die neuen Öfen, die wir MAX nennen, weil sie die maximale Temperatur innerhalb einer sehr kurzen Zeit erreichen, werden flexibel an Kundenvorgaben angepasst.“ Zum Erreichen einer maximalen Produkttemperatur von 900 °C heizt der neue Ofen in weniger als zehn Minuten auf und kann innerhalb von weniger als zehn Minuten abgekühlt werden. Das ermöglicht rasche Produktwechsel. Der Ofen kann sowohl im Durchlauf- als auch im Batch-Betrieb eingesetzt werden.

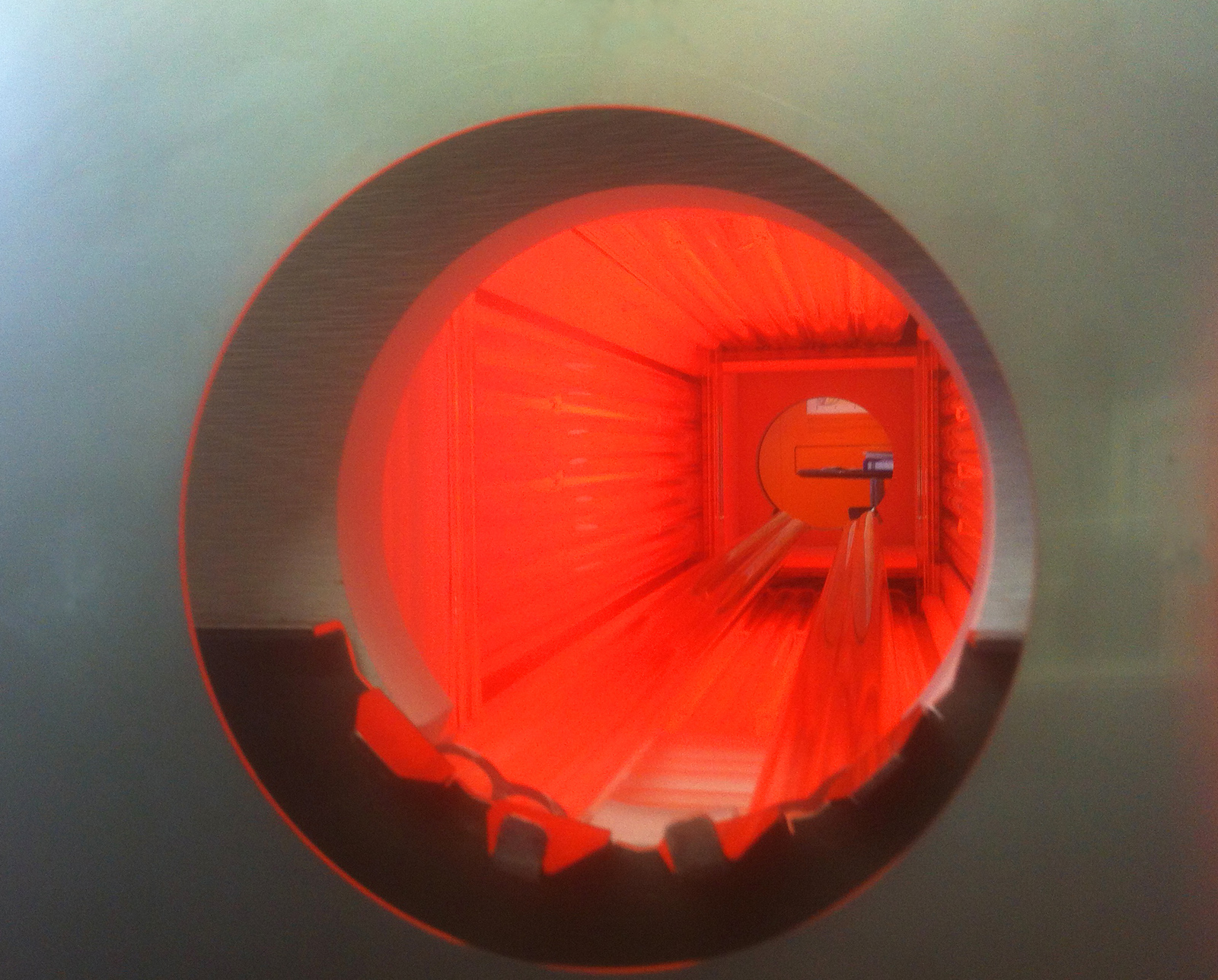

Allen MAX Infrarot-Öfen gemeinsam ist die kompakte Bauweise, die die Energie wesentlich effizienter nutzt, weil die Infrarot-Strahlung innerhalb des Ofens optimal reflektiert und zusätzlich die natürliche Konvektion genutzt wird.

So kann die Prozesszeit verkürzt werden. Das steigert signifikant die Energieeffizienz einer Anlage und senkt damit die Betriebskosten.

MAX Infrarot-Ofen – besonders energieeffizient

MAX Infrarot-Öfen im hauseigenen Anwendungszentrum werden derzeit intensiv für Tests mit Kundenmaterialien genutzt.

„Metallbleche beschichten oder Glas tempern sind besonders energieintensive Prozesse und verursachen enorme Stromkosten“, erläutert Jürgen Weber, „hier zeigen Tests, dass ein Ofen in der neuen Bauweise ein Drittel der Energie oder mehr einsparen kann!“

Einer der Öfen, mit einer beheizten Länge von 700 mm und einem Kammerquerschnitt von 150×150 mm erreicht im Durchlaufprozess die maximale Strahlertemperatur in weniger als einer Minute. Im Dauerbetrieb bei 900 °C Haltetemperatur wurde aufgrund der ausgezeichneten Energieeffizienz nur noch eine Halteleistung von insgesamt etwa 3 kW benötigt.

Zudem hat sich gezeigt, dass eine besonders gute Homogenität mit einer Temperaturdifferenz innerhalb des Produktes von nur +/- 2 °C erreicht werden kann.

Vorteile gegenüber Standardöfen durch QRC® Material

Tests zeigen klare Vorteile gegenüber bisher genutzten Standardöfen, die meist Schamott als Isolationsmaterial nutzen. Bei MAX Infrarot-Öfen werden im Ofeninneren ausschließlich Quarzglasmaterialien inklusive QRC® Nanoreflektoren verwendet. Bei dem von Heraeus entwickelten QRC® Reflektor (QRC = quartz reflective coating) handelt es sich um opakes, weißes Quarzglas. Die Nanostruktur verleiht dem Material ein diffuses Reflexionsvermögen und daraus resultiert eine sehr hohe Homogenität des Temperaturfeldes.

Quarzglas ist äußerst hitzebeständig und weitgehend resistent gegen den Angriff von Säuren und anderen aggressiven Stoffen. Es ist besitzt eine exzellente mechanische Stabilität auch bei sehr hohen Temperaturen.

Von der Simulation bis zur fertigen Lösung

MAX Infrarot-Öfen ermöglichen Systemlösungen. Numerische Simulationen in der Designphase helfen, den Wärmeprozess energieeffizient zu gestalten.

MAX-Ofenelemente können modular hintereinander gesetzt und einzeln angesteuert werden. So werden auch rasche Produktwechsel möglich. Die kompakten Öfen können gut mit Fördereinheiten verknüpft werden.

Infrarot-Wärme wird immer dann eingesetzt, wenn Wärmeprozesse mit besonderen Vorgaben an Platz, Zeit oder Qualität gelöst werden sollen. Infrarot-Strahler lassen sich an Produkt und Prozess genau anpassen, das spart Energie und Kosten.

Heraeus bietet Infrarot-Strahler, Steuerungen und Handling für Wärmeprozesse mit besonderen Vorgaben.