Heraeus entwickelte maßgeschneidertes IR-Modul

Erfolgreiche Tests an der TU Chemnitz mit Inkjet Silbernanopartikeltinte im Rolle-zu-Rolle Verfahren

Bei gedruckter Elektronik am laufenden Meter für Displays oder Solarzellen kommt es auf schnelles Trocknen der Oberflächen und gute Leitfähigkeit der Silbertinte an. Ein neu entwickeltes Infrarot-Modul von Heraeus Noblelight erreicht dies in deutlich weniger als einer Sekunde (0,32 s) und ist damit fast 2000mal schneller als übliche Trocknungsverfahren. Heraeus entwickelte und installierte das Infrarot-Modul maßgeschneidert für ein Rolle-zu-Rolle Drucksystem (R2R). In den Tests war die Infrarot-Strahlung im Vergleich zum Trocknen und Sintern mit konventionellen Heizplatten oder Heißluft deutlich überlegen. Die Tests wurden in der Professur Digitale Druckverfahren und Bebilderungstechnik der Technischen Universität Chemnitz und dem Fraunhofer Institut für Elektronische Nano-Systeme durchgeführt.

Heraeus Noblelight präsentiert die Innovation, weitere UV-, Infrarot-und Flash-Systeme für die gedruckte Elektronik auf der Messe LOPEC in München im April 2016.

Metallische Nanopartikel für gedruckte Elektronik werden häufig im Inkjet Druckverfahren auf flexible und temperaturempfindliche Polymermaterialien aufgebracht und dann getrocknet und gesintert. Im Labormaßstab wird dies meist mit Hilfe von Heizplatten oder Heißluft erreicht. Für eine Massenproduktion ist jedoch der Einsatz von Rolle-zu-Rolle-Verfahren (R2R) nötig. Das Trocknen und Sintern muss dann deutlich beschleunigt werden. Neue Methoden wie etwa Mikrowellen, Laser, Intense Pulse Light (IPL) oder Infrarot-Strahlung wurden untersucht. Das optimale Verfahren sollte schnell und effizient trocknen und sintern und dabei die oftmals temperaturempfindlichen Polymersubstrate nicht beschädigen.

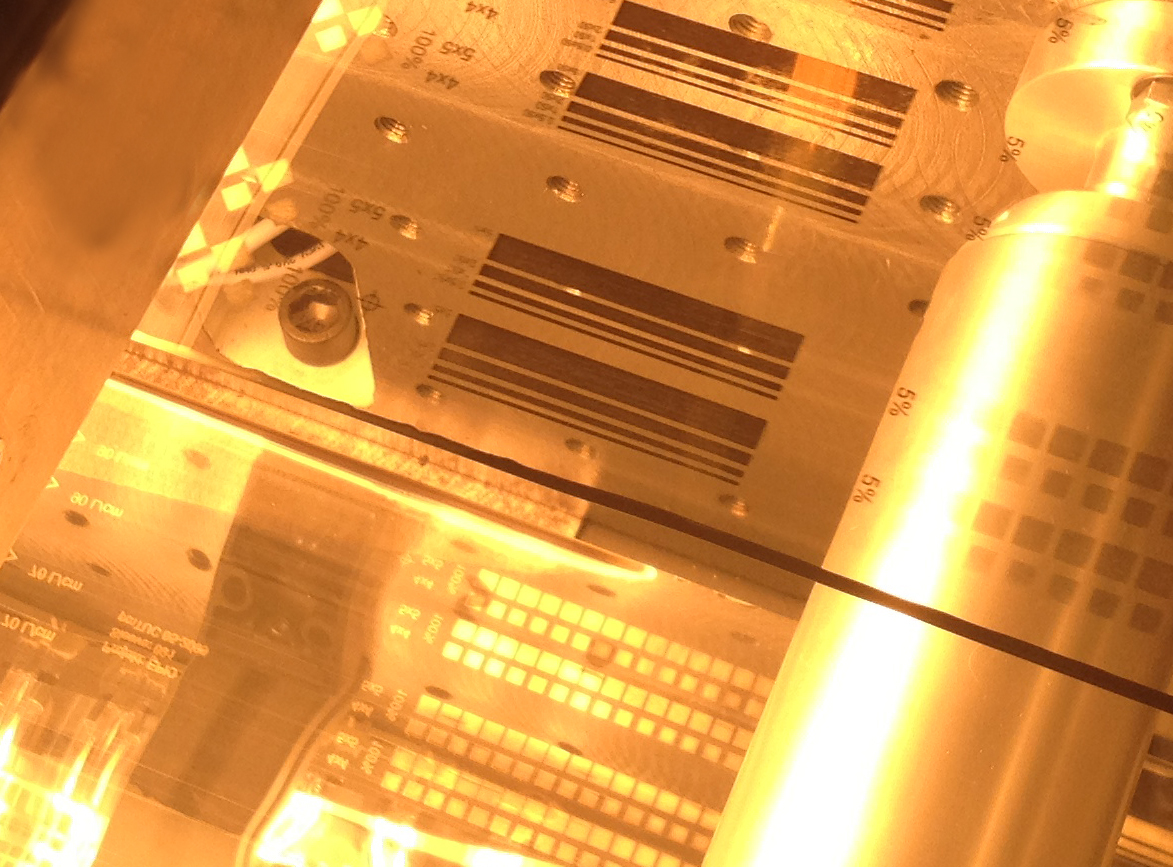

Heraeus entwickelte ein maßgeschneidertes Infrarot-Modul für ein R2R Drucksystem. Mit diesem wurden Versuche zum Infrarot-Trocknen und -Sintern von Inkjet gedruckten Silberschichten auf Polyethylen-Naphtalat (PEN) Substrat durchgeführt. Es konnte gezeigt werden, dass die Infrarot-Nachbehandlung der frisch gedruckten Schichten zu einer Leitfähigkeit von bis zu 15% von reinem Silber führte. Im Vergleich zum Trocknen und Sintern mit konventionellen Heizplatten oder Heißluft mit den üblichen Prozessparametern erreichte Infrarot-Strahlung eine doppelt so hohe Leitfähigkeit in nur 0,32 Sekunden. Mit einer Heizplatte dauert das Trocknen und Sintern dagegen etwa zehn Minuten.

Durch elektronenmikroskopische Aufnahmen wurde die Mikrostruktur der gesinterten Silberpartikel in Abhängigkeit von den IR Parametern (Filamenttemperatur der Strahler, Zeit und Intensität der Strahlung, Distanz der Strahler und des Reflektors zum Substrat) analysiert. Nach der Optimierung der Infrarot-Parameter wurde bei 50 kW pro Quadratmeter getrocknet und bei 150 kW pro Quadratmeter gesintert. Beides mit dem gleichen kurzwelligen Strahlertyp, der dafür lediglich unterschiedlich angesteuert werden muss. Die gedruckte Elektronik auf der durchlaufenden Folie kann durch das maßgeschneiderte Infrarot-System also in einem Schritt getrocknet und gesintert werden, bei hohen Bandgeschwindigkeiten von bis zu 1 Meter pro Sekunde und einer Bestrahlungszeit von weniger als 0,32 Sekunden.

Die gemeinsamen Forschungs- und Entwicklungsarbeiten wurden kürzlich im Journal Materials Chemistry C veröffentlicht: E. Sowade, H. Kang, K.Y. Mitra, O.J. Weiß, J. Weber, R.R. Baumann, Roll-to-roll infrared (IR) drying and sintering of an inkjet-printed silver nanoparticle ink within 1 second, J. Mater. Chem. C. 3 (2015) 11815-11826. doi:10.1039/C5TC02291F.