– Neue Prüftechnik ermöglicht Vorhersagen zum Komponentenverhalten

in Crash-Szenarien

– Angestrebte Gewichtsreduzierung bedeutet mehr

Kraftstoffeffizienz und weniger CO2-Emissionen der Fahrzeuge

– Faserverstärkte Kunststoffe werden in Fahrzeugen der Zukunft

eine immer wichtigere Rolle spielen

Ford hat heute den Durchbruch bei virtuellen Tests verkündet, die

den Entwicklungsprozess von leichten, faserverstärkten

Kunststoff-Komponenten und deren realen Einsatz in Fahrzeugen

beschleunigen werden – ohne Einbußen bei der Fahrzeugsicherheit. Bei

der neuen Prüftechnik handelt es sich um eine Methode, die von

Ingenieuren des europäischen Ford Forschungszentrums in Aachen

gemeinsam mit der MATFEM-Partnerschaft Dr. Gese & Oberhofer, München,

sowie der SIGMA Engineering GmbH, Aachen, entwickelt wurde. Der heute

verkündete Durchbruch ist vor allem in der Kombination der beiden

Softwaretools MATFEM und SIGMASOFT zu sehen, die in Verbindung eine

deutlich genauere Crash-Simulation von faserverstärkten Kunststoffen

ermöglichen. Das heißt: Ford ist dank der neuen virtuellen

Test-Methode nun in der Lage, zwei bestehende Simulationstechnologien

auf innovative Weise zu kombinieren:

– 3D-Simulationen des Spritzgussverfahrens, die zeigen, wie

Prozessänderungen die Struktur der Kunststoff-Komponenten

beeinflussen

– Simulierte Stresseinwirkung (Crash) auf die faserverstärkten

Kunststoff-Komponenten, um die Material-Verformungen und

-Spannungen voraussagen zu können.

Der heute kommunizierte Durchbruch bedeutet somit letztlich die

beschleunigte Entwicklung von leichteren, und damit von

kraftstoffsparenden und CO2-armen Fahrzeugen. Ford ist einer der

ersten Automobilhersteller, der die neuen, virtuellen Testverfahren

nutzt, die eine Vorhersage des Crashverhaltens von faserverstärkten

Kunststoffen ermöglichen.

Die neue virtuelle Simulation ermöglicht bereits in einem frühen

Stadium der Komponenten-Entwicklung Voraussagen zur

Widerstandsfähigkeit der Glasfasern zum Beispiel im Hinblick auf die

Auswirkung von Energieeinwirkung im Falle einer Kollision auf das

jeweilige Bauteil. Darüber hinaus wird der Bedarf an real

hergestellten Test-Prototypen reduziert. Dies ermöglicht eine

schnellere Teilefertigung mit gewünschten Crash- und

Festigkeitseigenschaften.

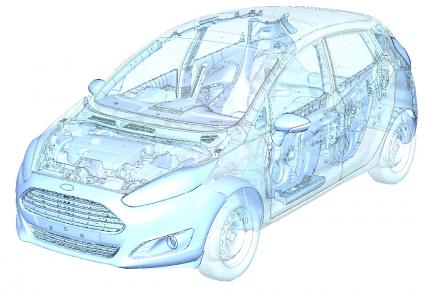

Ford verwendet bereits gewichtsoptimierte, faserverstärkte

Kunststoffe beispielsweise in Instrumententafeln, in Türverkleidungen

und im Bereich der Karosserie-Komponenten wie den Stoßfängersystemen.

Diese faserverstärkten Kunststoffe wurden entwickelt, um den

Insassen- und Fußgängerschutz im Falle einer Kollision durch eine

zuvor definierte Materialverformung zu verbessern. Aktuell kommen

faserverstärkte Kunststoffe bereits in folgenden Ford-Baureihen zum

Einsatz: Fiesta, B-MAX, C-MAX, Focus, EcoSport, Mondeo, Galaxy und

Transit. In Zukunft könnten diese Materialien auch für Fahrzeugsitze

oder andere Bauteile verwendet werden.

„Die neue virtuelle Test-Methode bringt Ford einen Vorteil bei der

Entwicklung von faserverstärkten Kunststoffen, die eine zunehmend

wichtige Rolle bei künftigen Ford-Fahrzeuge spielen werden“, sagte

Markus Franzen, Research Engineer, Ford of Europe Research and

Advanced Engineering. „Es ist eine wichtige Innovation, die außerdem

die Bedeutung der Partnerschaften von Ford mit externen

Engineering-Spezialisten demonstriert“. Franzen weiter: „Im

Spritzgussverfahren hergestellte, faserverstärkte Kunststoffe bieten

viel Potenzial für die Gewichtseinsparung in Ford-Fahrzeugen. Diese

modernen Materialien können zum Beispiel künftig verwendet werden, um

schwerere Komponenten in Aufhängungssystemen, der Motoraufhängung

oder in Karosseriestrukturen zu ersetzen“.

Pressekontakt:

Isfried Hennen

Ford-Werke GmbH

Telefon: 0221/90-17518

ihennen1@ford.com